روش تولید گچبرگ به این صورت است که گچ سبک شده با افزودنی های لازم بین دو کاغذ زیر و رو قرار گرفته و زیر پرس سایز شده که ضخامت و عرض آن تنظیم می شود و بعد از طی کردن مسیر نوار نقاله طول آن توسط برش اندازه می شود و داخل خشک کن رطوبت اضافه آن گرفته می شود.

فرآیند تولید گچبرگ کمی پیچیده است.ما در این مقاله سعی داریم شما را با تولید گچبرگ آشنا کنیم.گچ برگ باتیس یکی از بهترین انواع گچ برگ می باشد.

گچبرگ (Gypsum board) در دسته محصولات پانلی (panel) قرار می گیرد. گچبرگ معمولا به اسم عملی پانل گچی (gypsum panel) و به صورت عامیانه دیوار خشک (drywall) ، تخته گچی (plasterboard) و یا دیوار تخته ای (wallboard) و (به اشتباه در ایران به اسم برند کناف knauf ) نامیده میشود.

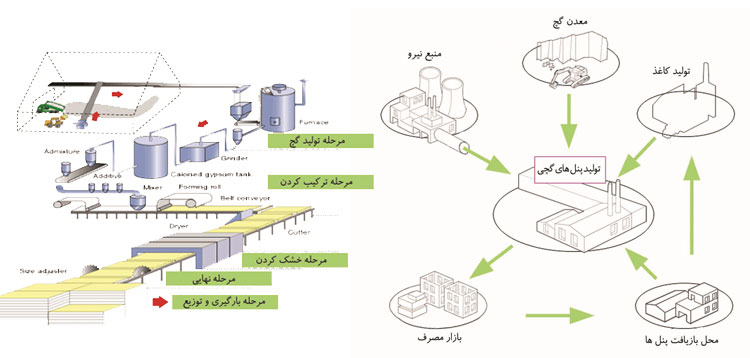

این محصول در کارخانه های تولیدی با خطوط تمام اتوماتیک و به صورت پیوسته تولید میشوند.روش تولید گچبرگ به این صورت است که گچ سبک شده با افزودنی های لازم بین دو کاغذ زیر و رو قرار گرفته و زیر پرس سایز شده که ضخامت و عرض آن تنظیم می شود و بعد از طی کردن مسیر نوار نقاله طول آن توسط برش اندازه می شود و داخل خشک کن رطوبت اضافه آن گرفته شده و پس از آن طول اضافه آن به صورت صاف برش خورده. کنترل کیفیت انجام شده و در پالت بسته بندی و آماده ارسال می گردد.

گچبرگ یکی از بهترین مصالح ساختمانی جهت دیوارهای داخل ساختمان ، سقف های کاذب ، پارتیشن بندی ساختمان های مسکونی و تجاری و سازمانی و همچنین برای پیاده سازی دکوراسیون داخلی سقف و دیوارها و ایجاد نورپردازی در ساختمان بسیار مناسب است. یکی از مزایای مهم گچبرگ نسبت به دیگر محصولات پانلی نظیر تخته های چوبی چند لایه (plywood) ، تخته فیبری فشرده (HDF hardboard or) و ام دی اف (fiberboard) و... مقاومت بالای گچبرگ نسبت به آتش می باشد.

همچنین گچبرگ از نظر سبکی ، کنترل صدا ، اقتصادی بودن ، همه کاره بودن ، کیفیت و سرعت بالا و راحتی در اجرا یکی از بهترین مصالح ساختمانی است. این محصول درانواع مختلف تولید میگردد.

انوع گچبرگ:

RG – گچبرگ معمولی MR – گچبرگ مقاوم در برابر رطوبت FR – گچبرگ مقاوم در برابر حریق FM – گچبرگ مقاوم در برابر حریق و رطوبت

شما عزیزان می توانید برای برای خرید کناف با شماره های درج شده در سایت تماس حاصل فرمایید.

فرآیند تولید گچبرگ

ورق هاى گچی با ضخامت 8 تا 25 ميليمتر مى باشند، سطوح آنها بوسيله كاغذ ضخيم يا مقوا پوشيده شده اند و وزن مخصوص ظاهرى برابر با 750 تا 950 كيلوگرم بر متر مکعب دارند. براى توليد اين نوع ورق ها پودر گچ بتا را با آب و مواد افزودنى دیگر ازجمله چسب در مخلوط كن ريخته و همگن مى كنند بطورى كه خمير سيال و زودگيرنده ای به نام دوغاب گچ حاصل شود.

اين خمير مايع بر روى مقواى كرافت به ضخامت 0/6 ميليمتر و به وزن 300 تا 350 گرم در هر مترمربع كه در روى نوار متحركى قرار گرفته و بطور مداوم حركت مى نمايد، ريخته مى شود و همزمان با اين عمل رول ورق مقوايى دیگرى باز و بر روى سطح گچ ريخته شده قرار می گیرد و آن گاه از بين دو غلتک شكل دهنده گذشته و فرم لبه، ضخامت مورد نياز و عرض ورق شكل مى گیرد. گچ محصور شده بين اين دو لايه مقوا پس از مدت كمى سخت شده و سپس بر روى آن مشخصات ورق چاپ مى شود و در مرحله بعدى بوسيله قيچى مخصوص به طول هاى مورد نياز بريده مى شود و مقدار آب آزاد باقيمانده كه در حدود یک سوم وزن آن است در یک خشک كن مداوم تونلى با سيستم انتقال غلتكى و سيستم ورودی و خروجى اتوماتیک خشک می گردد و در نهايت بسته بندى محصول انجام مى شود.

با فرآیند تولید گچبرگ (کناف) بیشتر آشنا شوید.

خشک كردن صنعتى قطعات پيش ساخته گچی را مى توان در خشک كن غيرمداوم نيز انجام داد ولى همان طور كه گفته شد براى خشک كردن روكش گچ حتما از خشک كن هاى مداوم كار تونلى با دماى 90 تا 150 درجه سانتيگراد استفاده مى شود. كليه اين خشک كن ها به روش جابجايى، حرارت را انتقال مى دهند، لكن در بعضى موارد خشک كن هاى تونلى توامأ از روش هاى جابجایی و تشعشعى براى انتقال حرارت طراحى مى شوند.

مقدار ضايعات نسبت به نوع توليدات براساس تجربى بين یک الى 3 درصد تخمين زده مى شود، ضمناً آب هاى محتوى گچ كه در موقع مخلوط كردن و شستشوى مخلوط كن و غلتک های پرس و غيره حاصل می گردد به حوضچه هاى تصفيه كه معمولأ از سه حوضچه تشكيل شده است هدايت مى شود، در حوضچه هاى اول و دوم بطور تعويضى آب گچ دار وارد می گردد در حالى كه گچ در اين دوحوضچه رسوب مى كند آب صاف شده به حوضچه سوم وارد می گردد و از آنجا به حوضچه كنترل فرستاده شده و سپس به شبكه جريان مى يابد.

برای کسب اطلاعات بیشتر میتوانید مقالات مرتبط به : قرنیز پی وی سی ، پیچ اس اس بی ، میخ چاشنی را مطالعه بفرمایید.

مراحل تولید پنل های گچی

پنل های گچی بر روی یک خط تولید پیوسته تولید می گردند و در اصل از گچ با یک فرمولاسیون خاص در بین کاغذهای بسیار محکم استفاده شده است. لازم به ذکر است کلیه مواد و همچنین کاغذهای بکار رفته در پنل های بانا قابل بازیافت هستند. از این پنل ها جهت تکمیل ساختار ساخت و ساز خشک بانا استفاده می شود. پنل های گچی معمولا باعرض استاندارد ۱۲۰۰میلی متر با طول ۲۰۰۰ تا ۳۰۰۰ میلی متردر ضخامت های ۹/۵ تا ۱۸میلی متر تولید می گردند، که بعد از اتصال برروی زیرسازی در محل درزها بتونه کاری انجام می شود. در نهایت یک سطح صاف و قابل پردازش بدست می آید.

مقالات مرتبط:تایل گچی

مراحل و خط تولید گچ برگ( صفحات روکش دار گچی)

صفحات گچی روکش دار یا گچ برگ طی یک فرآیند به هم پیوسته تولید می شوند.

دوغاب گچ که مخلوطی از گچ استاکو(stucco)،آب و سایر افزودنی های مورد نیاز است پس از مخلوط شدن در مخلوط کن بوسیله خروجی های متعدد بر روی کاغذ مخصوص پخش می شود.در این وضعیت کاغذ زیرین،سطح رویی و کاغذ فوقانی سطح پشتی صفحات گچی تولید شده را تشکیل میدهد.صفحات گچی تولیدی با عبور از قطعات و مراحل مختلف دارای نوع لبه و ضخامت مورد نیاز خواهند شد. کاغذ رویی علاوه بر سطح بیرونی صفحه قسمت های دیگری نظیر لبه ها و بخش کوچکی از پشت صفحه را نیز میپوشاند.

بعد از شکل پذیری ، این صفحات گچی از تعدادی قطعات تنظیم کننده عبور می کنند که در این مرحله ضخامت صفحات تعیین میشود.

در طی این مدت گیرش و سختی صفحه افزایش می یابد و در مرحله چاپ مشخصات محصول تولیدی مانند:نوع صفحه،ضخامت ، زمان تولید و استاندارد مربوط روی آن ثبت می شود.

در مرحله برش نوار پیوسته صفحات گچی تولید شده به طول های مورد نیاز و استاندارد برش داده شده و پس از آن به سمت کوره خشک کن هدایت و آب اضافی آن به آرامی تبخیر می شود. این صفحات گچی پیش ساخته پس از خشک شدن بسته بندی شده و به محل انبار یا پروژه ساختمانی حمل می شود.

پروفیل گچ برگ

پروفیل گچ برگ و کناف از قرار گرفتن ورق های فولادی گالوانیزه و شکل دهی به آنها به روش نورد سرد با دستگاه رول فرمینگ تولید می شود. ضخامت این پروفیل معمولاً بین 3 تا 6 میلیمتر است.کلیه پروفیل های گچبرگ یا کناف از ورق گالوانیزه با ضخامت 0.6 و 0.5 میلیمتر و با روش رول فررمینگ ساخته می شوند.